22

2023

-

11

濕式(shì)氧化(huà)技術介紹

作者:

91视频福利

濕式氧化技術自(zì)20世(shì)紀50年代以(yǐ)來已成為一種有效處理有(yǒu)毒有害、高濃度有機廢(fèi)水的水處理方法。然而,國內從80年代才開始對該技術進行深入(rù)研究。此技術需要在高溫高壓的條件下,以空氣中的氧氣作為(wéi)氧化劑,在液相中將有機汙染物轉化(huà)為二氧化碳和水等無機小分子或(huò)有機小分子(zǐ)的化學過程。

濕式氧化技術的特點在於其應用範圍廣泛(fàn),幾乎可以無選擇(zé)地有效處理各類高濃度有機廢水。在合適的溫度和壓力條件下,其COD處理率可達90%以上(shàng);同時,它對有機(jī)汙染物的(de)氧化速率快,一般隻需30到60分鍾。此外,濕式氧化技術(shù)具有二次汙染少的特點。

濕式氧(yǎng)化技術適(shì)用於處理高濃度小流量的(de)工業廢水,但對於低濃度大流量的生活(huó)汙(wū)水則不經濟。近年來,人們對傳統的(de)濕(shī)式氧化技術進行了(le)改進(jìn),例如使用高效、穩定的催化劑的濕式催化氧化技術(shù)、加入強氧化劑(如雙氧水和臭氧等)的濕式(shì)氧化技術(shù)以(yǐ)及(jí)利用超臨(lín)界水的良好特性來加速反應進程的超臨界(jiè)水濕式氧化技術。這些改進極大地改善了濕式(shì)氧化的工作條件和降解效率(lǜ),使其更具(jù)實用性(xìng)和經濟性。

在處理含有機磷和有機硫農藥的廢水中,濕式氧化技術(shù)在180到230℃、7到15MPa的條(tiáo)件下,使有機硫轉(zhuǎn)化為(wéi)硫(liú)酸、有機磷轉化為磷酸。當反應溫度為204到316℃時,包括(kuò)碳氫化合物和氧化物在內(nèi)的多種化合物的分解率均接近99%。對於難以氧化的氯化物,如多氯聯苯、滴滴涕和五氯苯酚(fēn)等,使用混合催化劑進行濕式氧化技術處理(lǐ),其去(qù)除率可達85%以上。在處(chù)理造紙黑液(yè)方(fāng)麵,控製(zhì)反應溫度為150到(dào)350℃,壓力為5到(dào)20MPa,處理後(hòu)廢水COD去除率可達90%以上。

濕式氧化反應在(zài)高壓空氣注入和反應溫度為300℃的條件(jiàn)下(xià)進行,一般分(fèn)為三個階段:熱分解階段、局(jú)部氧化階段和完全氧化階段。在熱分解(jiě)階段,大分子量的有機物(wù)溶(róng)解和水解(但沒有被氧化),其反應速度隨溫(wēn)度升高而加快。在局部氧化時,大分子量的有機物氧化分解成為分子量較低的中間(jiān)產物。如甲(jiǎ)酸、乙酸、甲醛等。在最後的完全氧化階段,中間有機產物進一步氧化成二氧化碳和水。氧化(huà)階段主要決(jué)定於有機物的氧化活化能和處理時(shí)的溫(wēn)度、壓力等條件,反(fǎn)應時自身生成的熱量即可用來維持反應的高(gāo)溫,在高溫高壓作(zuò)用(yòng)下,加速了反(fǎn)應速率,強化了氣液兩相傳質,同時也提高了氧氣在水中的溶解度。

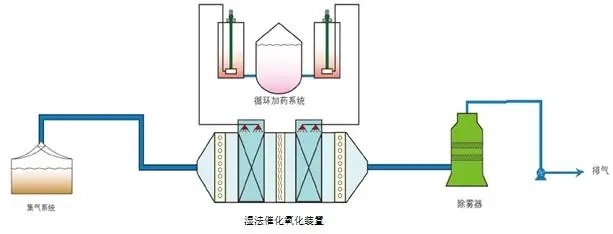

常見(jiàn)的工業化(huà)規模(mó)的濕(shī)式氧化工藝流程如下:待處理的廢水經高壓泵增壓後在熱交換器內被加熱到反應所需的溫度,然後進入反應器;同時空氣或純氧經空壓機壓入反應器內。在反應(yīng)器內,廢(fèi)水中(zhōng)的(de)可(kě)氧化的汙染物被氧氣氧化。反應產物排出反應器後,先進入(rù)熱交(jiāo)換器,被冷卻的同時加熱了原水;然後,反應產物進入氣液(yè)分離器,氣相(主要為氮氣、二氧化碳和少量未反應(yīng)的(de)低分(fèn)子有機物)和液相分離後分別排出。

濕式氧化工藝的顯著特點是處理的有機物範圍廣、效果好,反應時間短、反應器容積小,幾(jǐ)乎沒有二次汙染,可(kě)回收有用物(wù)質和(hé)能量(liàng)。然而,濕式氧化發展的主要製約因素是設備(bèi)要求高(gāo)、一次性投資大。

相關(guān)新(xīn)聞(wén)

超(chāo)濾+均相(xiàng)膜電滲析:煤化(huà)工中水(shuǐ)回用的高效協同方案

2025-07-16

均相膜電滲(shèn)析:破解氧化鋯行業高鹽廢水零排放難題

2025-07-14

膜析技術賦能(néng)鈦白粉行業:廢硫(liú)酸回收實現資源循環與(yǔ)環保雙贏

2025-07-10

柔性艙中水回用:破解缺水危(wēi)機的科技利(lì)器

2025-07-07

山東(dōng)91视频福利環保科技(jì)有限公司

服務熱線:

掃碼谘詢

關注我們